Atlantischer Lachs aus den Schweizer Bergen

16. Februar 2023

FILTECH 2023 – Nachhaltiges Heimspiel für GKD in Köln

3. März 2023Holzpellets gehört die Zukunft

Energetische Verwertung von Sägewerksnebenprodukten

Seit ihrer Einführung auf dem deutschen Markt vor rund 15 Jahren können Holzpellets auf eine bemerkenswerte Erfolgsgeschichte blicken. 2015 wurden allein in Deutschland rund zwei Millionen t Pellets produziert. 2016 liefen in Deutschland rund 390.000 Pelletheizungen. Zusätzliche Wachstumstreiber sind Großkraftwerke, die pro Jahr bis zu 1,2 Millionen t Pellets je Anlage verbrauchen. Immer mehr konventionelle Kohlekraftwerke setzen auf Holzpellets zur Energieerzeugung, um die gesetzlich vorgeschriebenen Grenzwerte bei den CO2-Emissionen zu erreichen. Denn – anders als fossile Energieträger – sind Holzpellets in ihrer Nutzung weitgehend CO2-neutral und damit klimaschonend. Einer der führenden europäischen Hersteller von Pellets mit eigenem Säge- und Kraftwerk ist die Industrie du Bois Vielsam & Cie. s.a. (IBV) in Belgien. Bei der jährlichen Produktion von 150.000 t Pellets setzt das Unternehmen auf emissionsarme Niedertemperatur-Bandtrockner mit Prozessbändern der GKD – Gebr. Kufferath AG.

Die in der Holzverarbeitung tätige Unternehmensgruppe IBV besteht aus drei voneinander unabhängigen Gesellschaften an drei Standorten, zwei davon in Belgien, einer in Deutschland. Der Kauf eines kleinen Sägewerks im Jahr 1999 markiert die Geburtstunde der belgischen IBV. Bereits ein Jahr später wurde hier mit einer neuen Sägelinie die Einschnittleistung für Rundholz von rund 300.000 Festmeter Nadelholz auf 650.000 Festmeter mehr als verdoppelt. 2006 erweiterte das Sägewerk sein Produktportfolio um die Herstellung von getrockneten und gehobelten Schnittholzprodukten. Um den für die Trocknung notwendigen Energiebedarf wirtschaftlich und umweltfreundlich zu decken, stellte die IBV den gesamten Produktionsprozess in Vielsalm auf eine CO2-neutrale Versorgung mit Strom und Wärme um. Möglich wurde dies durch den Bau eines eigenen Biomasse-Heizkraftwerks, das die Nebenprodukte des Sägewerks energetisch verwertet und nach dem Prinzip der Kraft-Wärme-Kopplung arbeitet. Das Kraftwerk produziert 20 MW Strom, von denen rund 30 Prozent zur Deckung des gesamten Strombedarfs des Unternehmens genutzt werden. Die restlichen 70 Prozent der grünen Energie werden in das öffentliche Stromnetz eingespeist. Gleichzeitig erzeugt das Kraftwerk 45 MW Wärme, die zur Trocknung aller Holznebenprodukte Einsatz finden. Die Abwärme wird sowohl zur Versorgung der Schnittholztrockenkammern als auch bei der Pelletproduktion verwendet. Derzeit laufen Planungen auf Hochtouren, um die Leistung der Unternehmensgruppe binnen der nächsten drei Jahre zu verdreifachen. 2013 ging ein Großsägewerk für 500.000 Meter Nadelholz, ein Biomasse-Heizkraftwerk mit 52 MW thermischer Leistung und ein Pelletwerk mit einem jährlichen Produktionsvolumen von 250.000 t an einem neuen Standort in Frankreich an den Start.

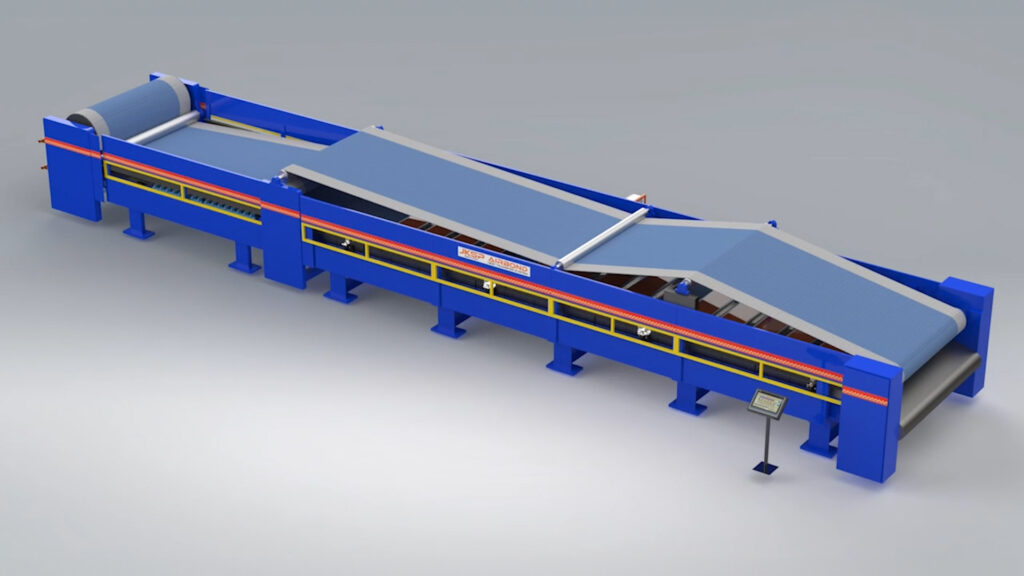

Zwei Niedertemperaturtrockner zur Spantrocknung

Auf dem 32 Hektar großen Gelände im belgischen Vielsalm belegt der von ihm 2006 geplante Komplex aus Kraft- und Pelletwerk rund 6 Hektar der Fläche. Jeden Tag werden 85 LKW-Ladungen Rundholz und 60 LKW-Ladungen Biomasse für den 24 Stunden nonstop arbeitenden Betrieb angeliefert – und das an allen 365 Tagen im Jahr. Nach kundenspezifischen Vorgaben wird das angelieferte Rundholz sortiert, computergesteuert dreidimensional erfasst und vermessen. Im Sägewerk erfolgt der auftragsbezogene Einschnitt. Die hierbei anfallenden Nebenprodukte – Sägemehl und Hackschnitzel – werden per Rotorhacker und Hammermühlen auf Partikel mit einer Korngröße von unter 10 mm zerkleinert. Über ein weitläufiges Fördersystem werden die so entstandenen Sägespäne zu den Spantrockungsanlagen transportiert. IBV setzt zwei je 205 m² große Niedertemperatur-Bandtrockner vom Typ KUVO der Firma Swiss Combi/W. Kunz dryTec AG ein. Die übereinander aufgestellten Trockner können unabhängig voneinander betrieben werden, arbeiten aber parallel. Über Dosierschnecken werden die zu trocknenden Späne vollflächig auf das umlaufende luftdurchlässige GKD-Gewebeband CONDUCTO® 5065 aufgebracht. Egalisierwalzen gewährleisten dabei eine gleichmäßige Schichtdicke von 80 mm Schütthöhe. Über dem Band angebrachte Wärmetauscher werden mit thermischer Energie aus dem Heizkraftwerk versorgt und auf 80°C erhitzt. Unter dem Band installierte Absaugventilatoren ziehen die warme Trocknungsluft via Unterdruck durch die Produktschicht und das Band. Dabei wird sie mit Feuchtigkeit gesättigt, aber auch mit Staub beladen.

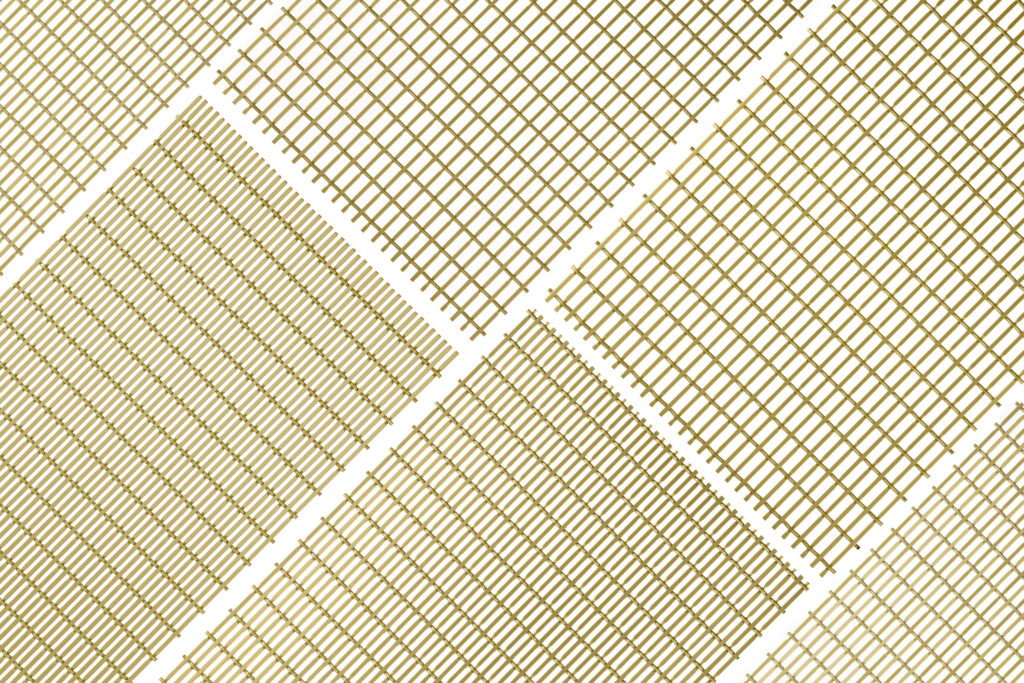

CONDUCTO®-Gewebeband zur Trocknung und Staubfiltration

Die besondere Gewebekonstruktion macht das Trocknerband trotz geringer Maschenöffnung hoch luftdurchlässig und gewährleistet dennoch, dass es den Staub zuverlässig zurück hält. Seine effiziente Rückhalteleistung erübrigt jede weitere externe Luftreinigungsmaßnahme zur Einhaltung der Emissionswerte gemäß den in Belgien geltenden Grenzwerten. Am Bandende wird der Staub zusammen mit dem Spanmaterial ausgetragen. Die oberste, trockene Schicht wird abgeschält und abtransportiert. Die verbleibende restfeuchte Schicht wird über eine Austragschnecke abgeleitet und über eine Rückführschnecke zu einer zweiten Verteilschnecke gefördert. Diese streut die bereits vorgetrocknete Schicht wieder gleichmäßig als oberste Lage auf den Schichtkuchen auf. Durch die warme Trockenluft, die den Kuchen ein zweites Mal passiert, wird der obersten Schicht die Restfeuchte entzogen und die so entstandene Trockenschicht wieder abgeschält. Die feuchte Luft wird per Ventilator nach Außen befördert. Abhängig von der verfügbaren Wärmemenge und dem erzielten Restfeuchtegrad passt der Trockner die Bandgeschwindigkeit automatisch an. Am Trocknereingang haben die Späne einen Wassergehalt von 58 Prozent, während des Prozesses sinkt dieser bis auf 8 Prozent am Trocknerauslass. Der dort gemessene Feuchtigkeitsgehalt dient als Regelungsparameter für die Transportgeschwindigkeit. Während des Trockenprozesses verliert der Spankuchen die Hälfte seines Gewichts. 18t Wasserdampf werden pro Stunde ins Freie transportiert. Am Band anhaftende Restspäne entfernt eine rotierende Bürste. Zusätzlich säubert ein Hochdruckreiniger intervallmäßig das Trocknerband.

Zehnfache Unterschreitung der Emissionswerte

Entscheidend für den Einsatz der Niedertemperaturtrockner mit dem CONDUCTO®-Gewebeband war bei IBV deren ausgereiftes technisches Konzept und hervorragende Reputation. „Durch den Einsatz der Gewebebänder ist keine weitere Staubbehandlung notwendig“, erläutert Christian Gebele die Vorteile der Anlage. „Wir unterschreiten den Grenzwert der zulässigen Staubbelastung fast um das Zehnfache.“ In Belgien sind 20 mg Staubfracht je Normkubikmeter (in Deutschland sogar 30 mg/Normkubikmeter) erlaubt. Der Messwert der Bandtrockneranlage bei IBV beträgt 2,7 mg pro Normkubikmeter. Die Gewebebänder vom Typ CONDUCTO® 5065 wurden mit der Anlage zusammen geliefert. „Seit 2008 sind die Bänder nonstop im Einsatz“, berichtet Christian Gebele. „Sie laufen absolut zuverlässig und zeigen keinerlei Verschleißspuren.“ Da die Trockner unter freiem Himmel stehen, sind die Bänder extremen Witterungsbedingungen ausgesetzt. Vor allem im Winter stellt dies bei Minusgraden die Robustheit der Gewebekonstruktion regelmäßig auf eine harte Probe. Temperatursprünge von –10°C Außentemperatur auf 80 °C Trockentemperatur sind hier keine Seltenheit. Die umlaufenden Gewebebänder widerstehen diesen Anforderungen ebenso problemlos wie den hohen mechanischen Beanspruchungen. Dies gilt auch für die Außenkanten der Bänder, die besonderen Belastungen ausgesetzt sind. CONDUCTO®-Trocknerbänder sind trotz der großen Webbreite absolut querstabil. Zugfest, laufgenau und abriebfest erfüllen die jeweils ca. 6 m breiten und 70 m langen Bänder bei IBV nachhaltig die anspruchsvollen Erwartungen. In Laufrichtung eingewebte Bronzedrähte verhindern eine elektrostatische Aufladung gemäß ATEX-Norm. Die guten Rückhalteeigenschaften der Gewebekonstruktion verhindern ein Durchdrücken von Spanpartikeln, reduzieren den Reinigungsaufwand und gewährleisten so eine störfreie Produktion. Diese Robustheit und Langlebigkeit macht Trocknerbänder von GKD für Christian Gebele auch weiterhin zum Medium der Wahl für effiziente Spantrocknung. In dem neuen Werk in Frankreich sollen deshalb vier dieser Trockner und Gewebebänder zum Einsatz kommen. Auch für Belgien sind erste Planungen für die Inbetriebnahme von zwei weiteren Spantrocknern angelaufen. Ziel ist es, mittelfristig acht dieser Niedertemperaturtrockner zu betreiben.

Klimaschonende Alternative mit hohem Sparpotenzial

Die getrockneten Späne werden nach einer Pufferung nochmals vermahlen. Als Partikel mit einer Korngröße von unter 3 mm werden sie in die Pelletpresse mit hohem Druck axial eingedüst und radial durch die Matrizen gepresst. IBV Pellets sind für den Privatverbrauchermarkt als Qualitätspellets nach DIN Plus zertifiziert. Der Großteil der 150.000 t Jahresproduktion – das entspricht einem Output von 20 t oder 30 m³ pro Stunde – geht allerdings derzeit an die belgische Industrie zur Stromproduktion. Als klimaschonende und preisgünstige Alternative zu fossilen Energieträgern gewinnen Holzpellets eine immer größere Bedeutung. Ihre Nutzung ist CO2-neutral, d.h. bei ihrer Verbrennung wird die gleiche Menge an Kohlendioxid (CO2) freigesetzt, wie der Baum während seines Lebens aufgenommen hat. Als regional nachwachsender, ständig verfügbarer Brennstoff ermöglichen sie angesichts begrenzter fossiler Ressourcen Unabhängigkeit von Heizöl und Erdgas. Aktuell (Stand: Dezember 2016) sind Holzpellets in Deutschland bis zu 25 Prozent günstiger als Erd-Gas und bis zu 18 Prozent günstiger als Heiz-Öl, was auch ihre industrielle Nutzung als Energieträger weiter beschleunigen wird. Dieser Trend gilt europaweit. Die Holzverarbeitende Industrie stellt sich hierauf mit immer größeren und leistungsfähigeren Produktionsbetrieben ein. Eine entscheidende Rolle bei der effizienten industriellen Fertigung hochwertiger Holzpellets spielen emissionsarme Niedertemperaturtrockner. Gewebte Trocknerbänder vom Typ CONDUCTO® 5065 paaren in diesen Anlagen hohe Luftdurchlässigkeit bei geringer Maschenöffnung mit hoher thermischer und mechanischer Belastbarkeit. Ihr Einsatz erspart weitere Behandlungen zur Einhaltung der Grenzwerte bei der Staubbelastung. Christian Gebele, Bereichsleiter Energie, setzt deshalb aus Überzeugung auch in Zukunft auf diese Technologie: „Ich bin mit der Effizienz der Staubabscheidung, der Robustheit und der Witterungsbeständigkeit der GKD-Trocknerbänder sehr zufrieden. Auch bei unseren künftigen Anlagen werden wir diese Bänder einsetzen.“